1. PP-PI integrierten ERP-Komponenten und Prozesse

Produktionsplanung PP-PI:

- Absatz- und Programmplanung (PP-SOP)

- Programmplanung (PP-MP-DEM)

- Langfristplanung (PP-MP-LTP)

- Kapazitätsplanung (PP-CRP)

- Bedarfsplanung (PP-MRP)

Qualitätsmanagement QM:

- Qualitätsplanung

- Qualitätsprüfung

- Qualitätslenkung

Integration mit PP-PI mit folgenden Prozessen:

- Pflege und Zuordnung von Prüfmerkmalen, Methoden, Stichprobenverfahren und Prüfmitteln zum Planungsrezept

- Unterstützung der Prozesse fertigungsbegleitende Prüfung und Prüfung beim Wareneingang aus Produktion

- Anlage von QM-Meldungen mit Bezug zum Prozessauftrag

Bestandsführung

Integration PP-PI mit MM.

Rechnungswesen

- In der Ressource werden die Kostenstelle und die Leistungsarten für die Kostenstellenrechnung hinterlegt

- Das Planungsrezept aus PP-PI beinhaltet die relevanten Informationen zur Durchführung einer Materialkalkulation in der CO-Produktkostenplanung

- Der Prozessauftrag beinhaltet die Regeln zur Abrechnung im Rahmen des CO-Periodenabschlusses

Chargenverwaltung

Die Komponente LO-BM (Chargenverwaltung) ist ein fester Bestandteil der logistischen Prozesse im Bereich der Prozessindustrie:

- Manuelle und automatische Anlage des Chargenstammsatzes aus dem Prozessauftrag

- Durchführung einer automatischen Chargenfindung im Prozessauftrag

- Übertragung des Herstelldatums und Berechnung des Verfallsdatums bei der Warenzugangsbuchung zum Prozessauftrag (Lagerverwaltung)

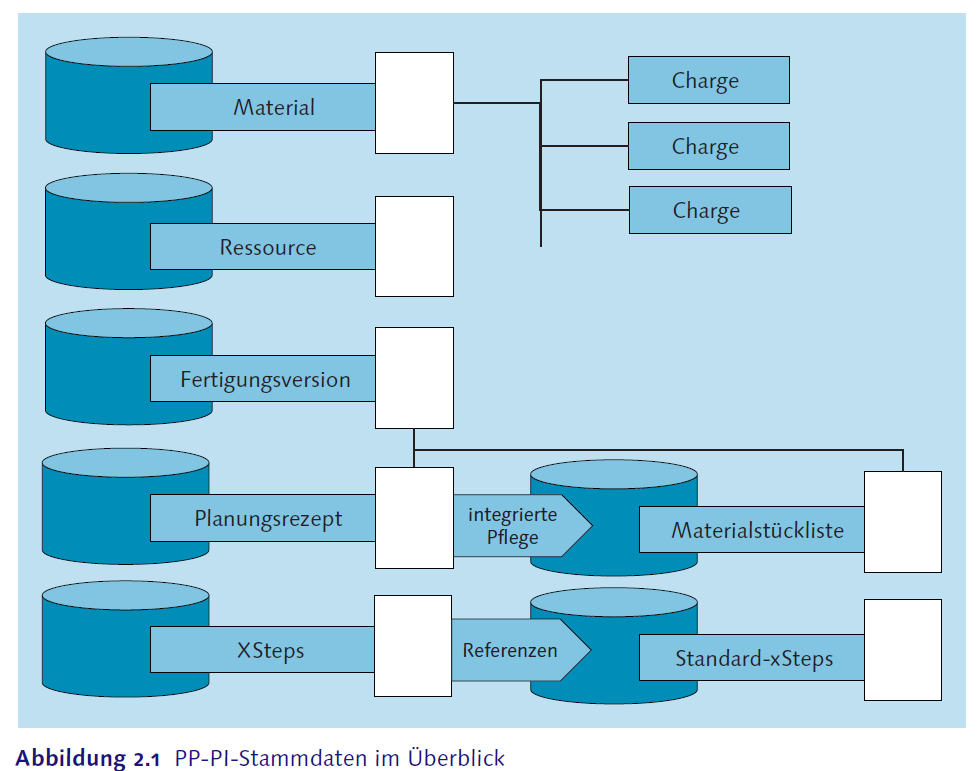

2. Stammdaten

XSteps, die als Referenz zugeordnet oder direkt angelegt werden, beschreiben Sie die konkreten Ausführungen der Produktion.

2.1 Materialien (MM03)

Im Feld Chargenerfassung MARC-KZECH wird die Logik und der Zeitpunkt der Chargenzuordnung für Komponenten der Stückliste wie z. B. Rohstoffe vorgegeben:

- Blank – Charge beim Warenausgang, keine Rückmeldung erforderlich (bei DRX)

- 1 – Manuelle Chargenfindung bei Auftragsfreigabe erforderlich

- 2 – Charge nicht im Fert.-/Prozeßauftrag erforderlich, Rückmeldung erforderlich

- 3 – Automatische Chargenfindung bei Auftragsfreigabe

Bei eigengefertigten Materialien muss im Feld Produktionslagerort MARC-LGPRO der Lagerort gepflegt werden, der in den PLAUF bzw. Prozessauftrag übernommen werden soll (bei DRX 4011 bzw. ELFE 5011)

- Ist das Material eine Komponente, ist dies der abgebende Lagerort, für den ggf. die retrograde Entnahme gebucht wird

- Wird das Material produziert, ist dies der empfangende Lagerort, für den der Zugang des Materials gebucht wird

Das Feld Verfügbarkeitsprüfung MARC-MTVFP (bei DRX immer Z1) ist nur relevant, wenn das Material eine Komponente ist.

Ebenso wie in PP ist in der Dispo 4 die Fertigungsversion ersichtlich. Ebenso wie bei DRX wird meist für das Feld Einzel/ Sammel MARC-SBDKZ der Parameter 2 gesetzt (Kumulierung in der MD04).

In der Arbeitsvorbereitung kann das Feld Fertigungs-ME MARC-FRTME eine abweichende Mengeneinheit von der Basismengeneinheit gepflegt werden. Zusätzlich kann der Fertigungssteuerer MARC-FEVOR sowie das Fertigungsst. Profil MARC-SFCPF gepflegt werden. Bei DRX „nur“ 3 im Einsatz ZP01_1 Standard (z.B. AMB Montage); ZP02_1 ProSes (Spritzguss mit Feinplanung im ProSes) und ZP09_1 ELFE (mit retrograder Verbuchung und anschließender Korrektur über MaterialManager).

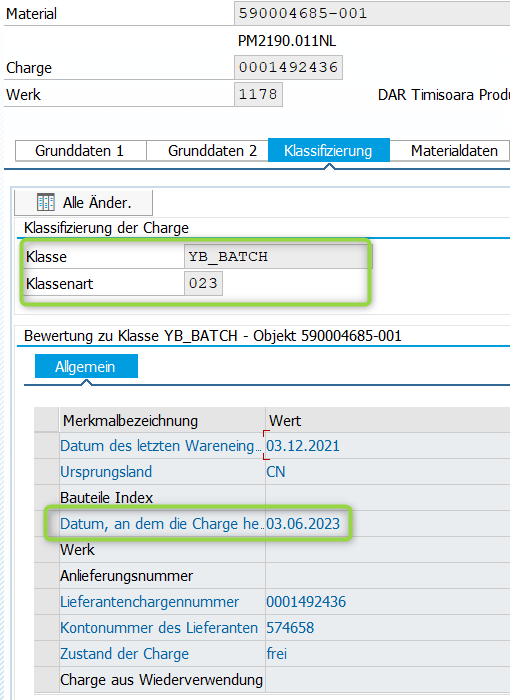

Bei DRX wurde die Chargenpflicht mit dem sog. YB_Batch in der Klassifizierung pauschal gesteuert (Klassenart 023).

Mit der Aktivierung des Kennzeichens ChrgProt erford MARA-XGCHP kann der Verwendungsentscheid zu einem Prüflos der Herkunft Wareneingang aus Produktion und die Chargenzustandsänderung von nicht frei nach frei erst nach der Genehmigung des Chargenprotokolls erfolgen. Beachten Sie, dass das Kennzeichen Chargenprotokoll erforderlich auch im Customizing zur Auftragsart gesetzt ist (bei DRX nicht im Einsatz).

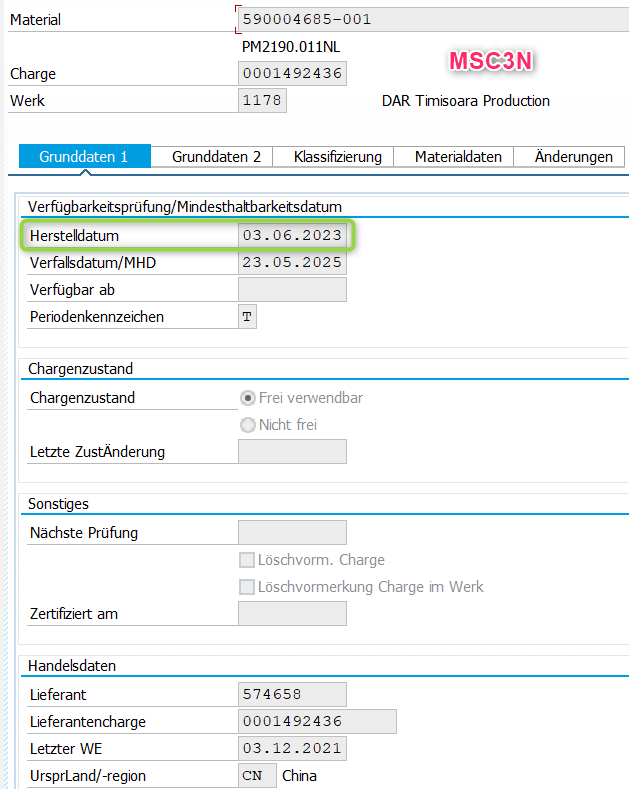

Charge (MSC3N)

Die Charge ist die Teilmenge eines Materials, die getrennt von anderen Teilmengen desselben Materials im Bestand geführt wird. Es handelt sich

um eine homogene Einheit mit eindeutigen Spezifikationen oder Eigenschaften. In der Prozessindustrie ist die Charge bzw. der Chargenstammsatz fester Bestandteil zur Darstellung von durchgängigen Mengen- und Wertketten. Ein wichtiges Feld ist das Herstelldatum, das für die Berechnung des Verfallsdatums vom System verwendet werden kann. Hier ein Beispiel von DRX ELFE:

Der Chargenzustand bestimmt, inwieweit der Bestand einer Charge für weitere Prozessschritte in der logistischen Kette verwendet werden darf.

Der Reiter Klassifizierung wurde bei DRX über YB_Batch Klassenart 023 gesteuert:

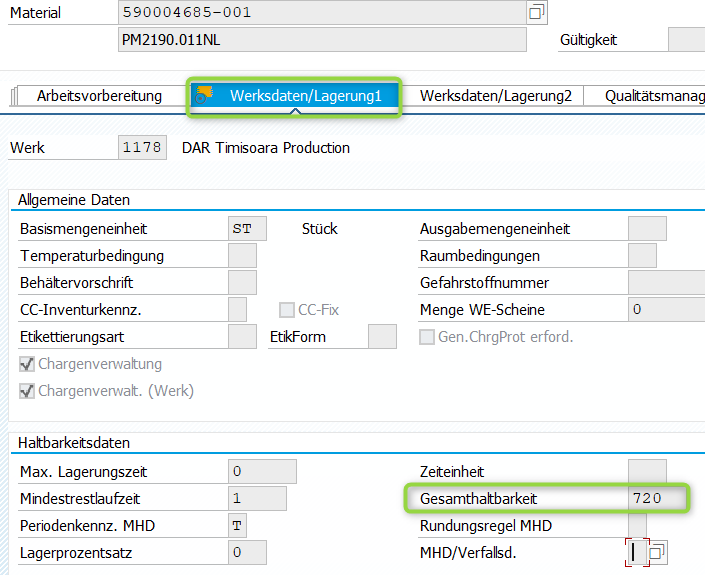

Der Reiter Materialdaten beinhaltet einige Felder zu den Haltbarkeitsdaten wie z. B. das Feld für die Gesamthaltbarkeit aus dem Materialstamm. Dieses wird im Reiter Werksdaten/ Lagerung 1 ist jedoch ein werksübergreifender Wert (Gesamthaltbarkeit MARA-MHDHB):

Auf dem Reiter Änderungen werden alle am Chargenstammsatz erfolgten Änderungen protokolliert.

2.2 Ressourcen CRC03 (PP-PI) / Arbeitsplatz CR03 (PP)

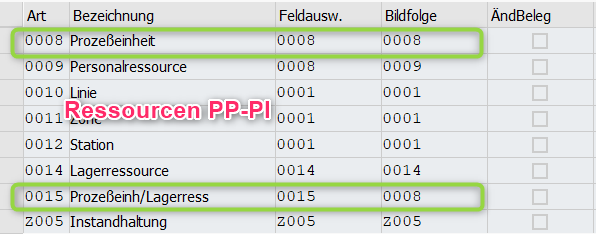

Ressourcenart im Customizing einrichten (OP40)

Hier legen Sie die Feldauswahl und die Bildfolge innerhalb eines Ressourcenstammsatzes fest. Dadurch können Sie die Reihenfolge und die Inhalte

der Bildschirmbilder bzw. Sichten für jede Ressourcenart bis auf Feldebene steuern und z. B. beliebige Felder als Mussfelder deklarieren oder auch ausblenden. Sie steuern zudem über das Kennzeichen ÄndBeleg, ob Änderungsbelege für Änderungen an den Ressourcen fortgeschrieben werden sollen. Außerdem können Sie im Feld StSchema ein Statusschema zuordnen, falls Sie Anwendungsstatus für die Ressource verwenden möchten.

Mit Doppelklick auf „Plananwendung“ können Sie pro Ressourcenart festlegen, in welcher Art von Plänen Sie die Ressourcen einsetzen können.

Für die beiden Ressourcenarten 0008 und 0015 ist bereits die Plananwendung C (Rezepte) eingestellt (PP-PI):

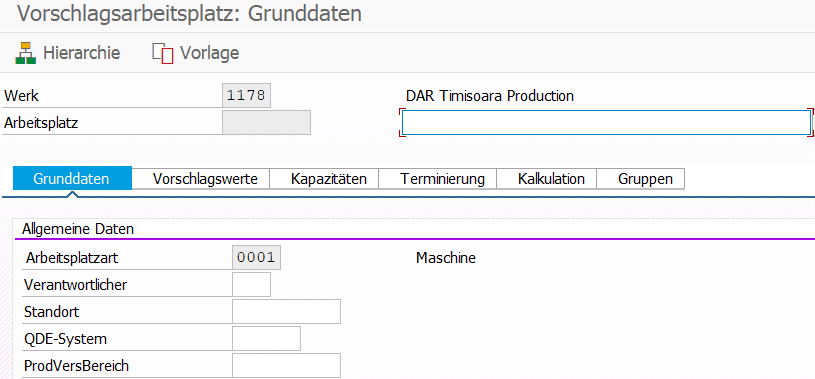

Mit OP42 kann man Vorschlagsressource definieren. Alle Daten, die Sie in dieser Vorschlagsressource pflegen, werden dann beim Anlegen einer Ressource in diesem Werk und zu dieser Ressourcenart automatisch vorbelegt und können dort überschrieben werden (nicht im Einsatz bei DRX):

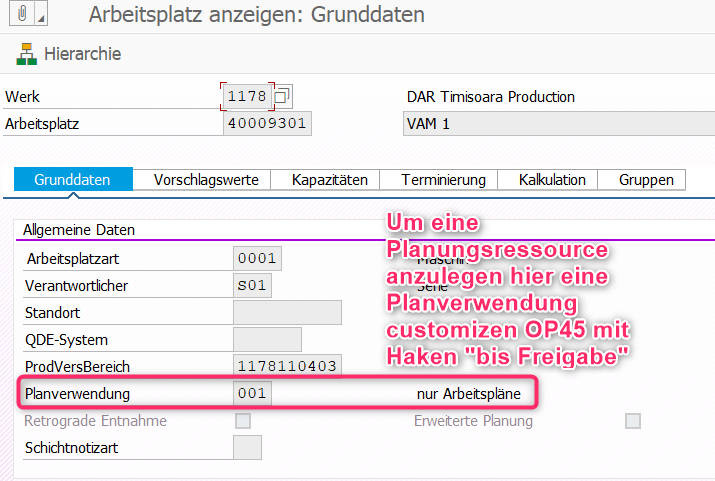

Ressourcenstamm anlegen CRC1 (PP Arbeitsplatz anlegen CR01)

Über das Feld QDE-System können Sie ein Laboratory Information Management System (LIMS) mit der Ressource verknüpfen, falls Sie die Ressource zur Abbildung von In-Prozess-Kontrollen in Planungsrezepten verwenden möchten (bei DRX nicht im Einsatz).

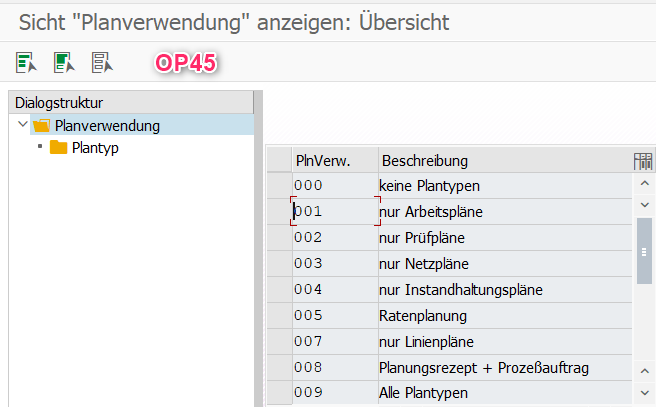

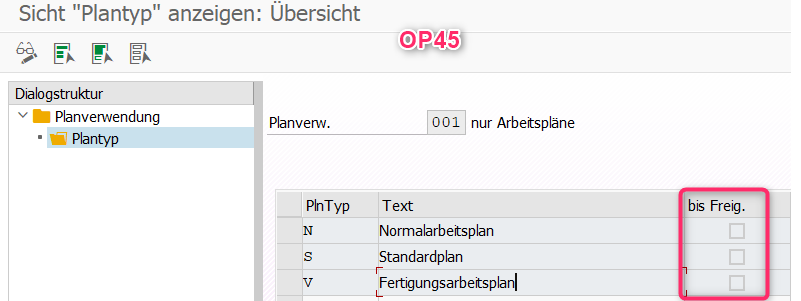

Mögliche Werte für die Felder Verantwortlicher, QDE-System und Planverwendung pflegen Sie über QP45:

Hinweis: Für die Planverwendung wählen Sie im Regelfall die Einstellung 008 für die Kombination aus Planungsrezept und Prozessauftrag aus. Falls Sie allerdings z. B. eine übergreifende Planungsressource abbilden möchten, die lediglich zu Kapazitätsplanungszwecken verwendet werden darf, legen Sie eine Planverwendung an, indem Sie lediglich einen Eintrag zum Plantyp 2 mit dem Kennzeichen bis Freig. (Verwendung nur bis zur Freigabe im Auftrag) einstellen, analog zu Planverwendung Z08 aus. Diese weisen Sie dann Ihrer Planungsressource zu. Dann muss die Planungs-ressource in einem konkreten Prozessauftrag spätestens bei der Auftragsfreigabe durch eine reale Ressource ersetzt werden:

Über SPRO Pfad Unternehmensstruktur –> Definition –> Logistik allgemein –> Standort festlegen können pro Werk Standorte gepflegt werden, die Information zum Standort der Ressource dienen kann (bei DRX nicht im Einsatz).

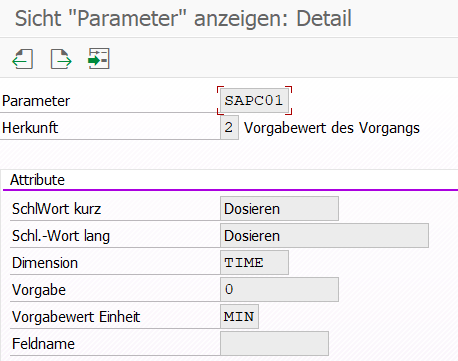

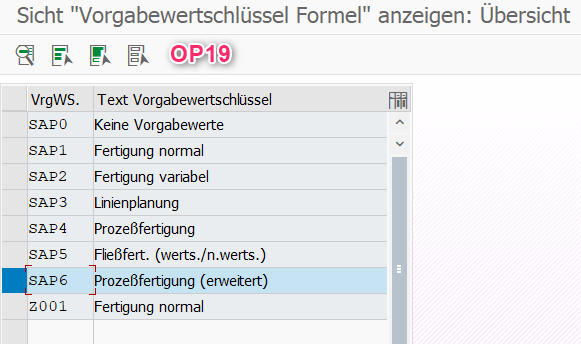

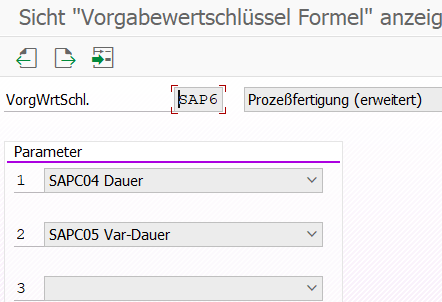

Eine wichtige Einstellung finden Sie im Bereich Vorgabewertbehandlung. Über den Vorgabewertschlüssel (Feld Vorgabewertschl.) legen Sie fest,

welche Aktivitäten in den Phasen zu einem Planungsrezeptvorgang gepflegt werden können, der auf dieser Ressource ausgeführt wird.

OP7B:

OP19:

Hier ein Beispiel von DRX, wo lediglich mit einem Vorgabewertschlüssel Z001 gearbeitet wurde:

Weiterhin stehen Ihnen auf dem Reiter Grunddaten die Felder Schichtnotizart und Schichtberichtstyp zur Verfügung. Diese stellen Sie ein, wenn

Sie die Funktionen der Schichtnotizen und des Schichtberichts nutzen möchten (bei DRX nicht im Einsatz)

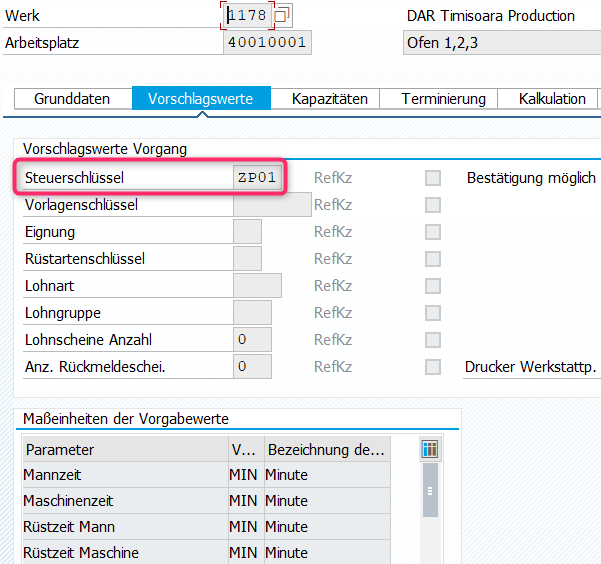

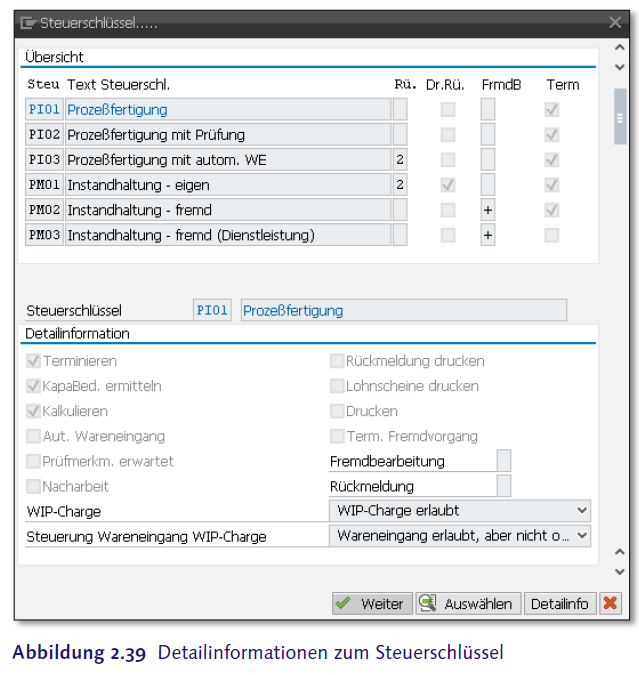

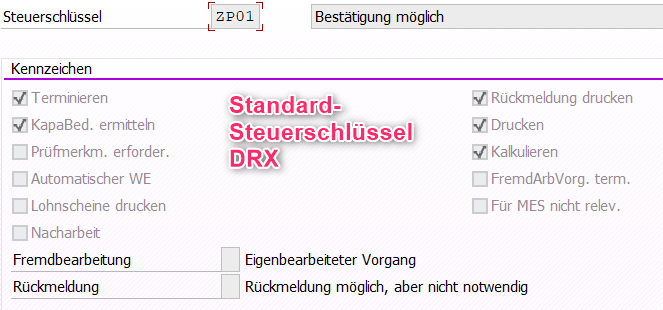

Im nächstem Reiter „Vorschlagswerte“ pflegen Sie optional Vorschlagswerte, die automatisch in einen Planungsrezeptvorgang übernommen werden, sobald diese Ressource dort zugeordnet wird. Dazu zählt das Feld Steuerschlüssel, über den Sie angeben, welche Funktionen wie Terminierung, Kapazitätsplanung oder Kalkulation zu einer Phase im Planungsrezept ausgeführt werden sollen. Hier der Steuerschlüssel ZP01, der bei DRX überwiegend genutzt wurde

OP67

Über das Kennzeichen RefKz STEUS_REF können Sie jeweils festlegen, ob die vorgeschlagenen Daten aus der Ressource im Planungsrezept änderbar sind oder nicht (bei DRX nicht gesetzt). Dadurch können Sie Änderungen an diesen Feldern bei der Planungsrezeptpflege verhindern und vermeiden so eine falsche Pflege diese Informationen beim Anlegen und Ändern von Rezepten.

Reiter Kapazitäten:

Hier sind die Funktionen gleich wie bei PP. Customizing der Formel über OP21

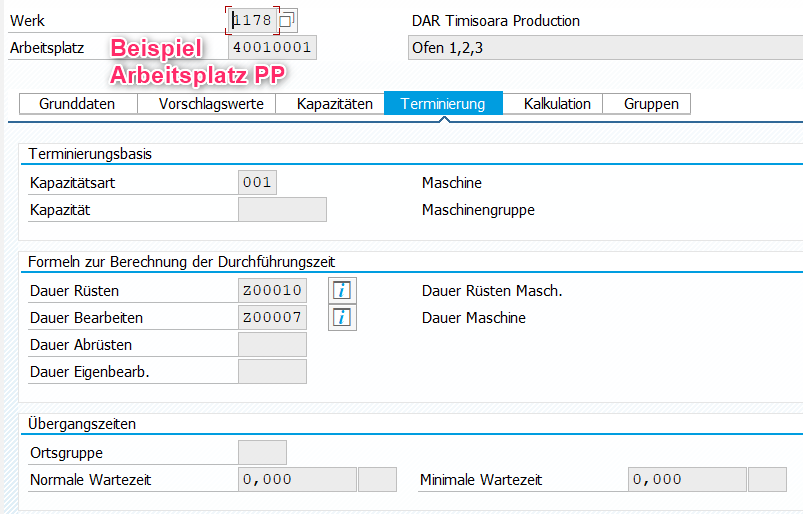

Reiter Terminierung

Hier sind die Funktionen ebenso gleich wie bei PP. Normalerweise wird zur Terminierung immer die Maschine bzw. die Prozesseinheit verwendet.

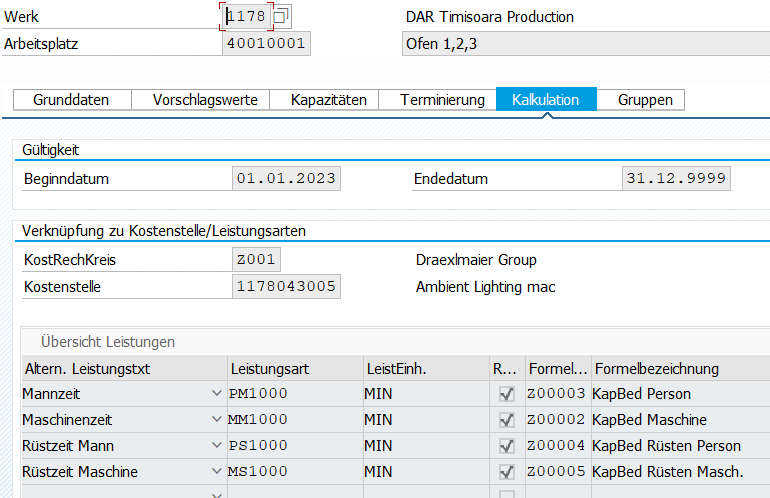

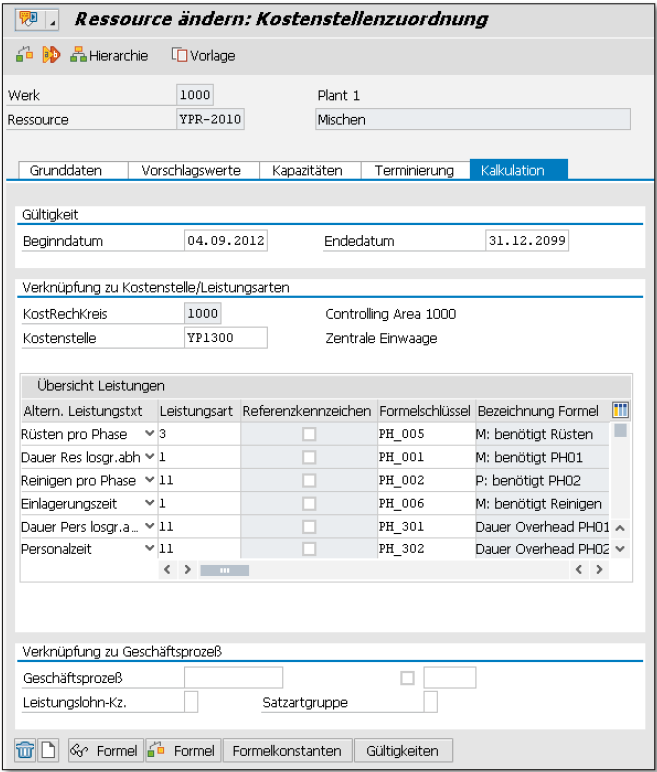

Reiter Kalkulation

Über die Einstellungen auf dem Reiter Kalkulation schaffen Sie die Verbindung zwischen der Produktion und der Komponente Controlling (CO).

Zunächst ordnen Sie unter Berücksichtigung eines Gültigkeitszeitraums eine Kostenstelle zu. Weiterhin können Sie im Bereich Übersicht Leistungen

jedem fixen oder mengenabhängigen Parameter der Ressource (z. B. DauerRes losgr.abh) aus dem Vorgabewertschlüssel eine Leistungsart zuweisen. In CO weisen Sie jeder Leistungsart einen Tarif zu, mithilfe dessen bei der Erzeugniskalkulation die Kosten berechnet werden. Ebenso werden auf Basis dieser Zuordnung später im Rahmen der Auftragskalkulation Kosten durch die Leistungsrückmeldung verursacht:

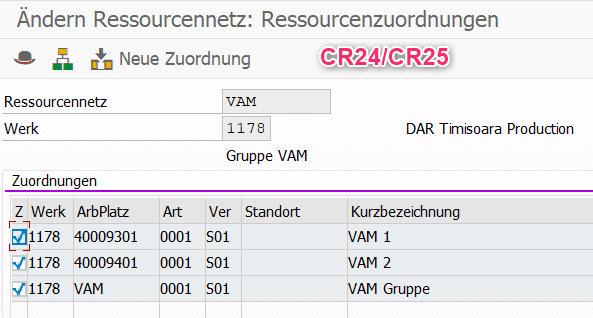

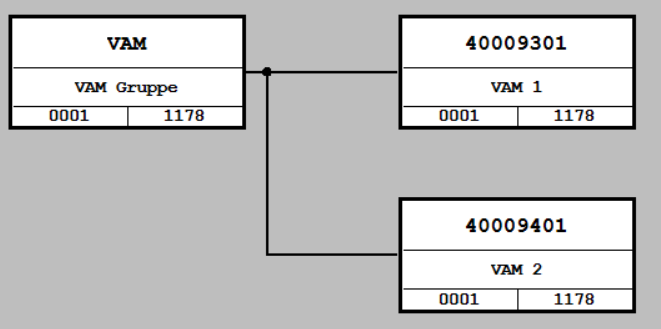

Ressourcennetz (CR24)

Anlage und Zuordnung von Ressourcen (PP-PI) bzw. Arbeitsplätzen (PP) über CR24 (bei DRX nicht in Anwendung):

Ressourcennetze werden häufig verwendet, wenn gleichartige Ressourcen zur Verfügung stehen und die Auswahl der konkreten Ressource erst kurz

vor Beginn der Produktion erfolgen soll. Für diesen Zweck können Sie eine Planressource definieren. Eine Planressource ist eine Ressource mit einer

Planverwendung, die nur bis zur Auftragsfreigabe verwendet werden kann. Planressource sollten nur Ressourcen mit gleichen Vorgabewerten,

wie z. B. Bearbeitungsdauer, zugeordnet werden.

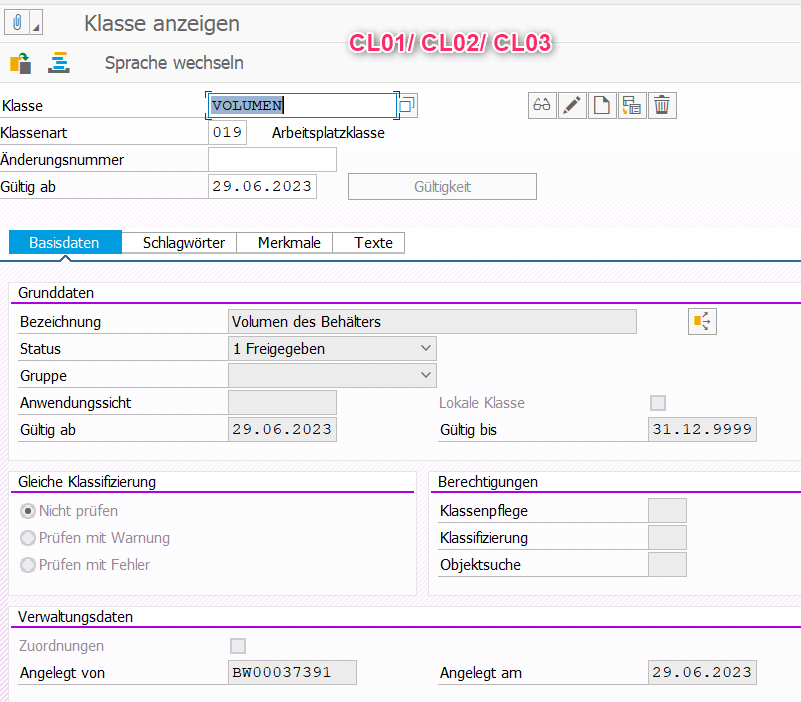

Im nächsten Schritt müssen weitere Stammdaten gepflegt werden. Über CL01 eine neue Klasse „Volumen“ für die Klassenart 019 Arbeitsplatzklasse:

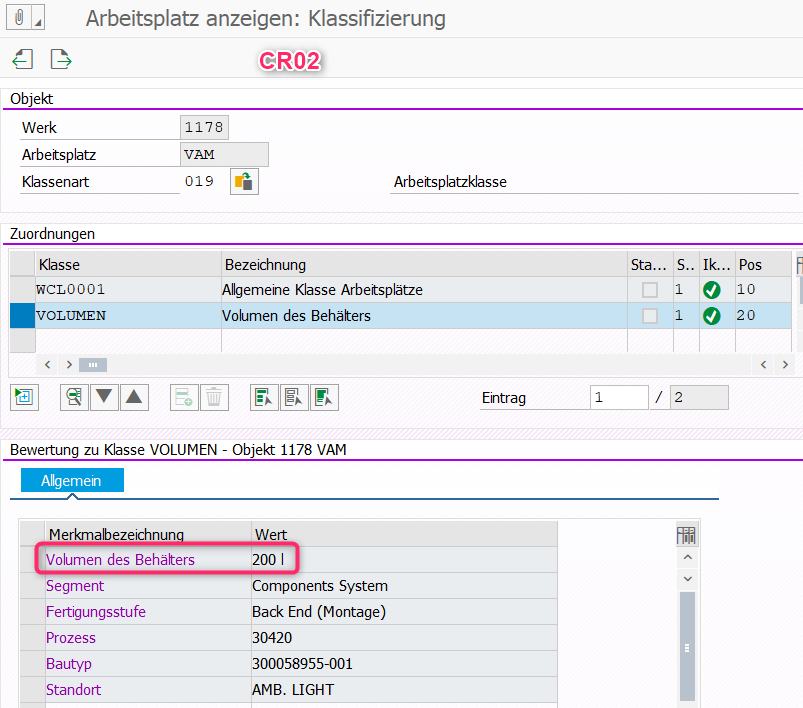

Als Nächstes müssen Sie die Klasse und in unserem Beispiel das Behältervolumen der Ressource zuordnen (CRC2 PP-PI bzw. CR02):

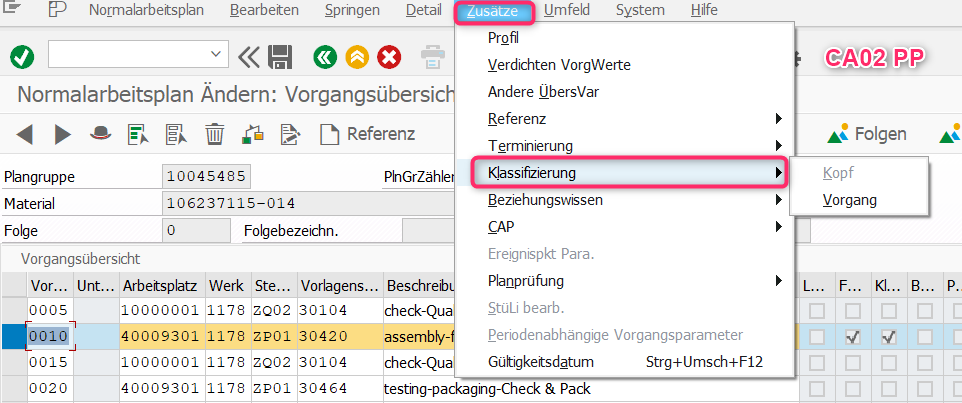

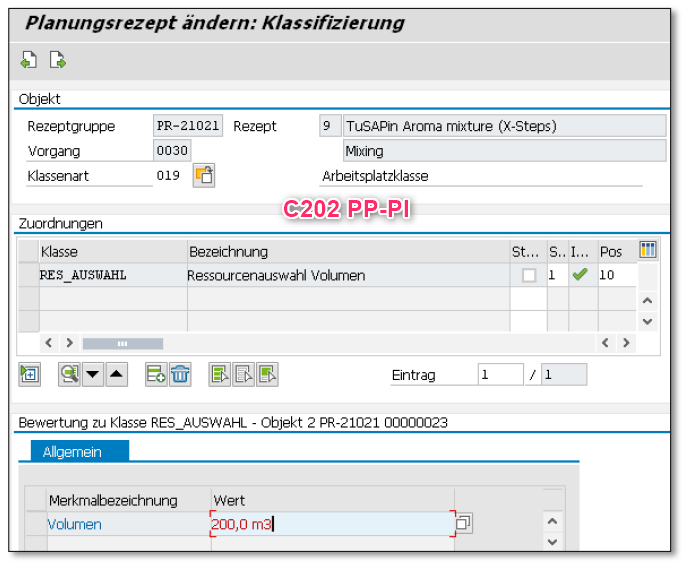

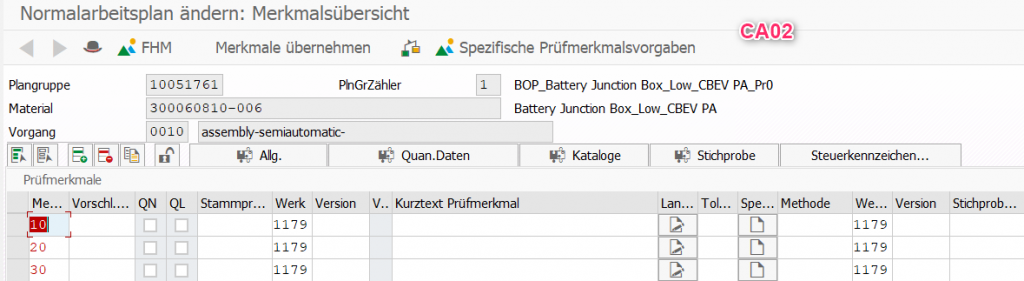

Die Anlage der Selektionskriterien erfolgt auf Vorgangsebene im Arbeitsplan CA02 (PP) bzw. Planungsrezept C202 (PP-PI):

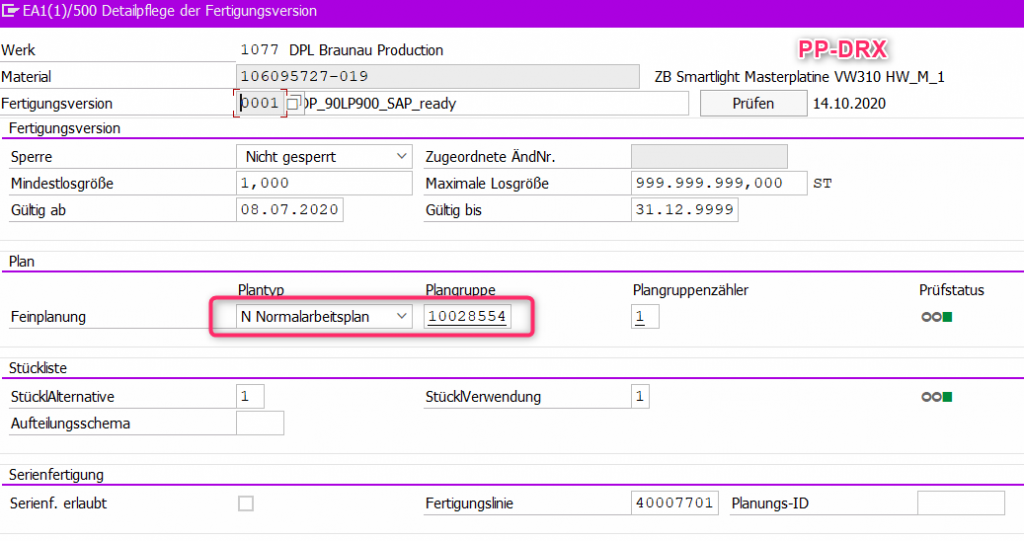

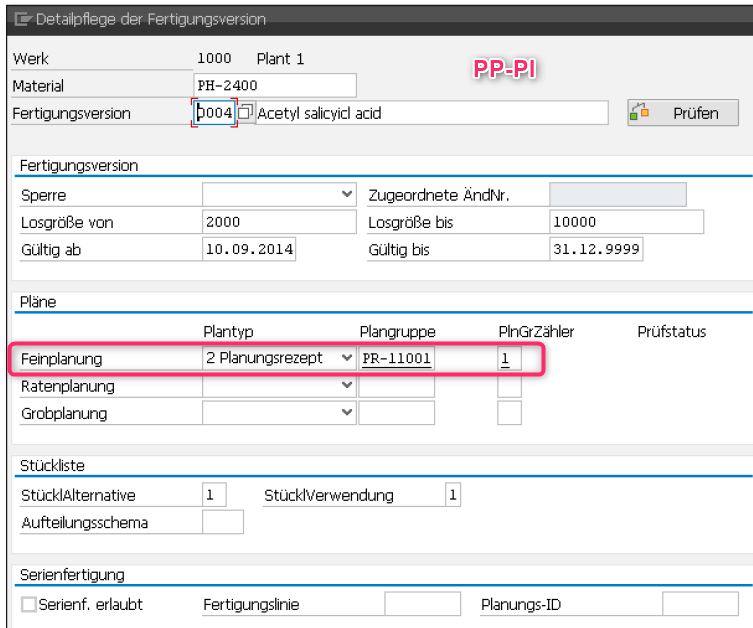

2.3 Fertigungsversionen MM02/ C223

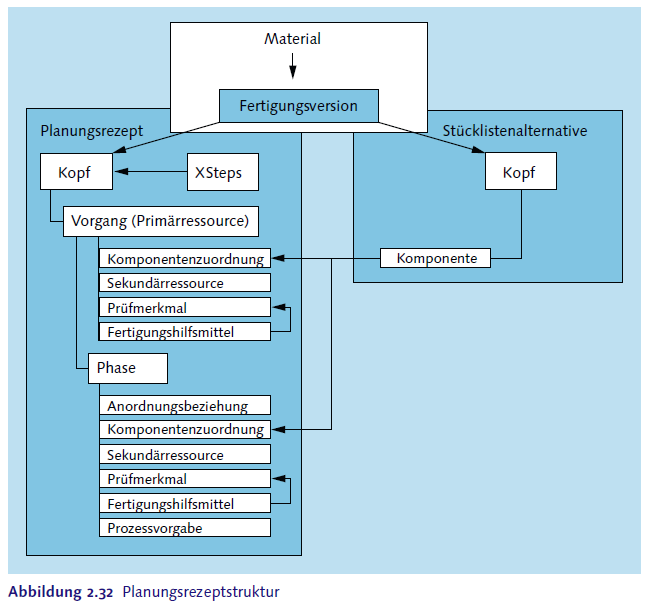

Eine Fertigungsversion verbindet die Planungsrezepte (PP-PI) bzw. Arbeitspläne (PP) mit der Stückliste. Dort ist die terminliche Steuerung über Gültigkeiten möglich:

- eine räumliche Gültigkeit über das Werk, in dem sie angelegt wird

- eine zeitliche Gültigkeit über einen Gültigkeitszeitraum

- eine mengenabhängige Gültigkeit über einen Losgrößenbereich

Sie können deshalb für ein Material mehrere, auch gleichzeitig gültige Fertigungsversionen anlegen. Für den Fall, dass mehrere Fertigungsversionen

gleichzeitig gültig sind, wird im Auftrag bzw. bei der Bedarfsplanung immer die erste Fertigungsversion gemäß der Sortierung ausgewählt.

Für Planungsrezepte gilt folgende Auswahl:

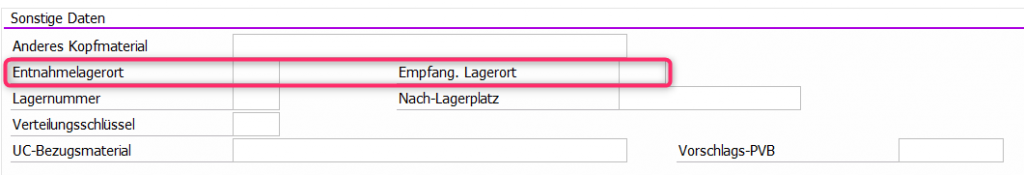

Optional und bei DRX nicht im Einsatz ist die Möglichkeit unterschiedliche Lagerorte für die Entnahme bzw. Empfang. Lagerort zu pflegen:

Nur über die Massenpflege (Transaktion C223) können Sie bei der Bearbeitung einer Fertigungsversion über den Button (Änderungsnummer zuordnen) direkt eine Änderungsnummer bzw. einen Änderungsauftrag zuweisen, der dann auch für die verknüpfte Stückliste und das Planungsrezept gilt (Komponente Änderungsdienst (ECM).

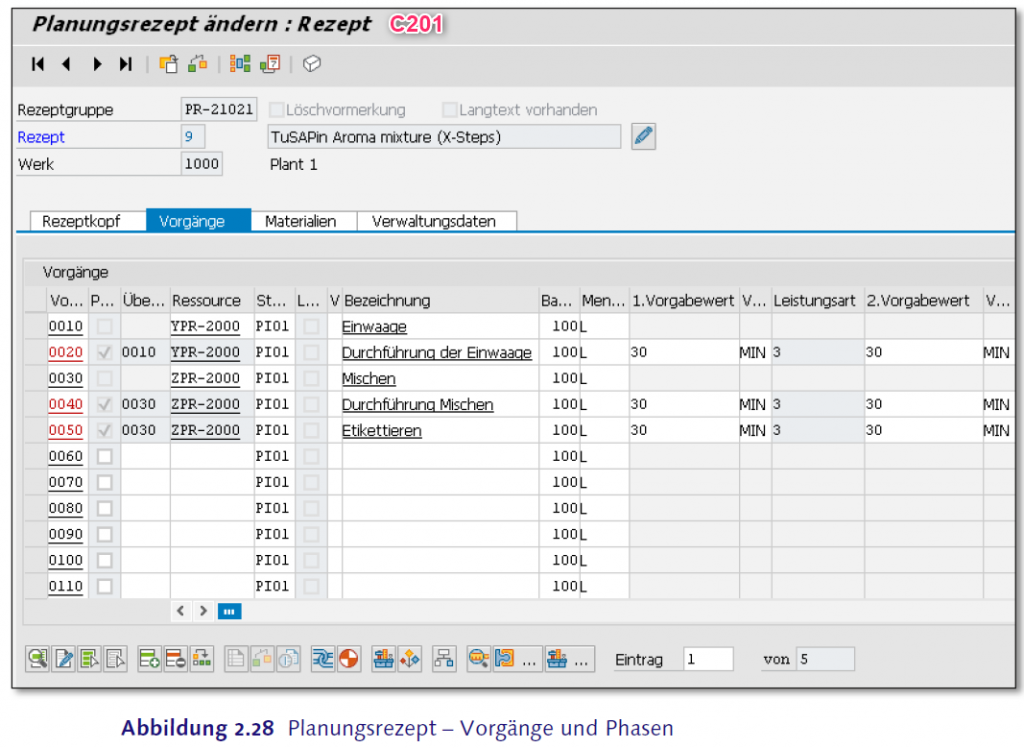

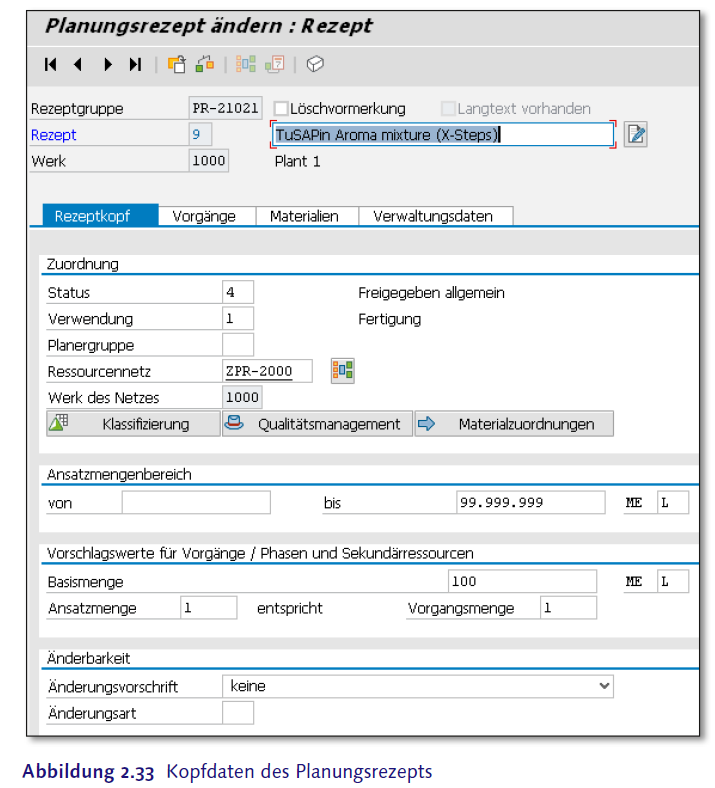

2.4 Struktur und Pflege von Planungsrezepten C201 (PP-PI im Gegensatz zu Arbeitsplan PP CA01)

Planungsrezepte beschreiben den Ablauf eines Produktionsprozesses der Komponente PP-PI und beinhalten alle notwendigen Vorgaben wie z. B. Produktionsmittel (Ressourcen) und Komponenten zur Herstellung von Produkten.

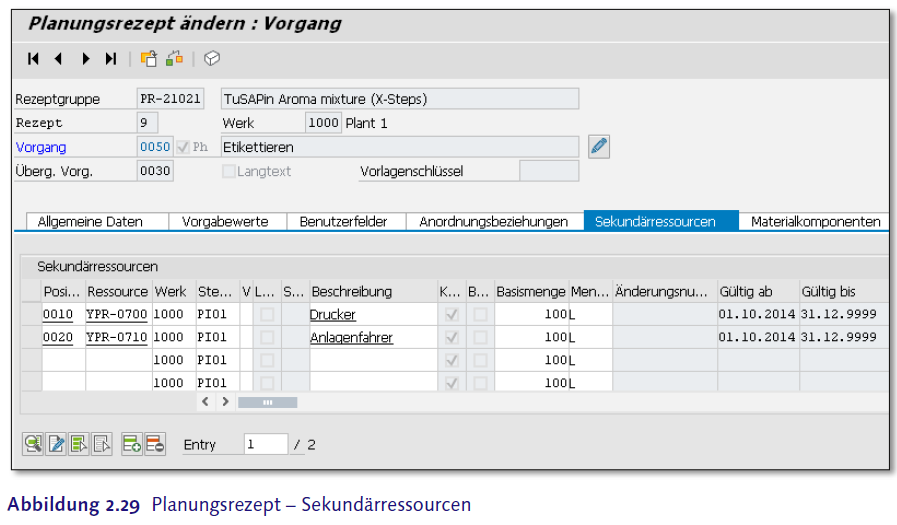

Zusätzlich zu den Primärressourcen können den Vorgängen und Phasen Sekundärressourcen zugeordnet werden, die während der Abarbeitung eines

Vorgangs bzw. einer Phase benötigt werden, wie z. B. Behälter oder Drucker (bei DRX nicht genutzt):

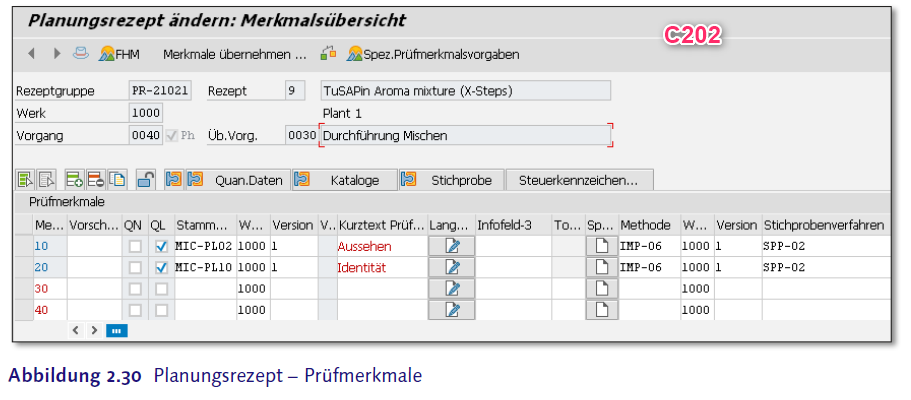

Den Vorgängen und Phasen können jeweils mehrere Prüfmerkmale für fertigungsbegleitende Prüfungen zugeordnet werden:

Für die Prozesssteuerung können im Planungsrezeptkopf XSteps (Execution Steps) angelegt und referenziert werden. Alternativ können Sie einer Phase (Details im Kapitel 5: Prozesskoordination)

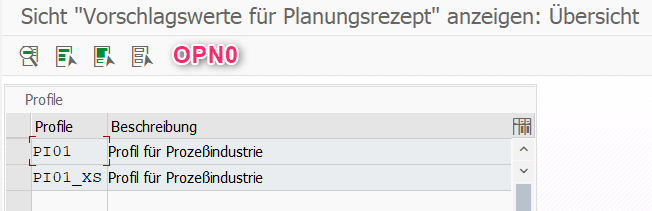

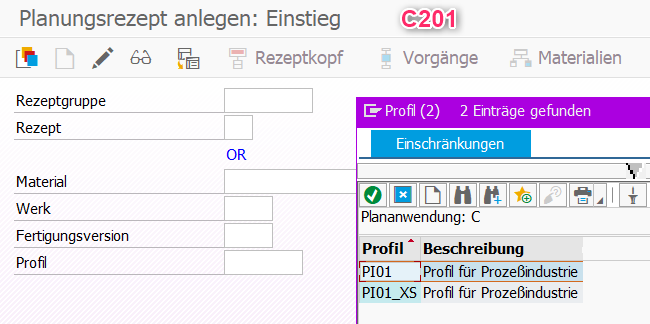

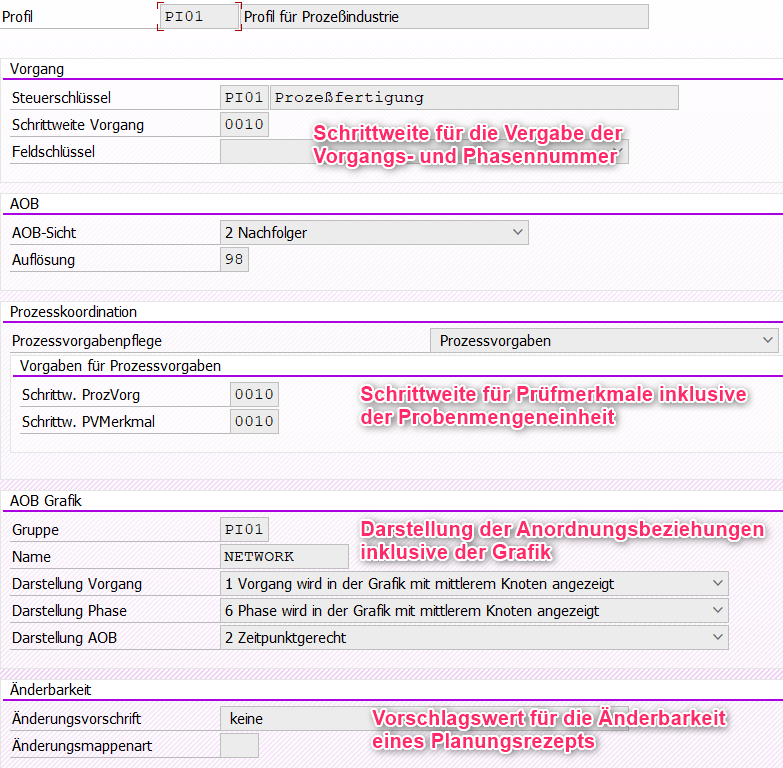

Um Rezepte wiederkehrend korrekt anzulegen, empfiehlt es sich Profile anzulegen. Das Customizing erfolgt über OPN0:

Vorschlagswert für den Steuerschlüssel des Vorgangs und der Phase:

Rezeptkopf

Eine Rezeptgruppe kann mehrere Rezepte beinhalten. Sie können die Rezeptgruppe und den Rezeptzähler bei der Anlage selbst vorgeben oder

vom System automatisch vergeben lassen (Standard bei DRX).

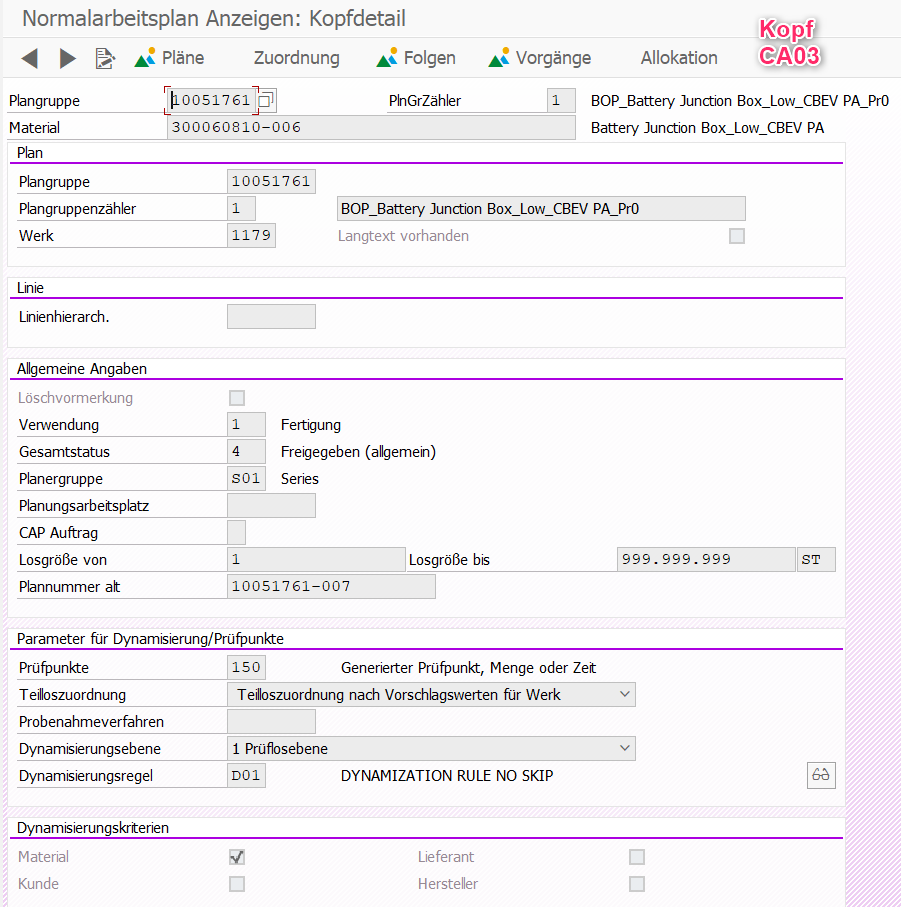

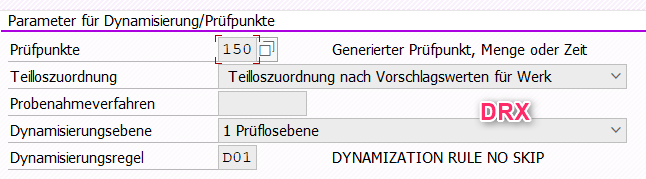

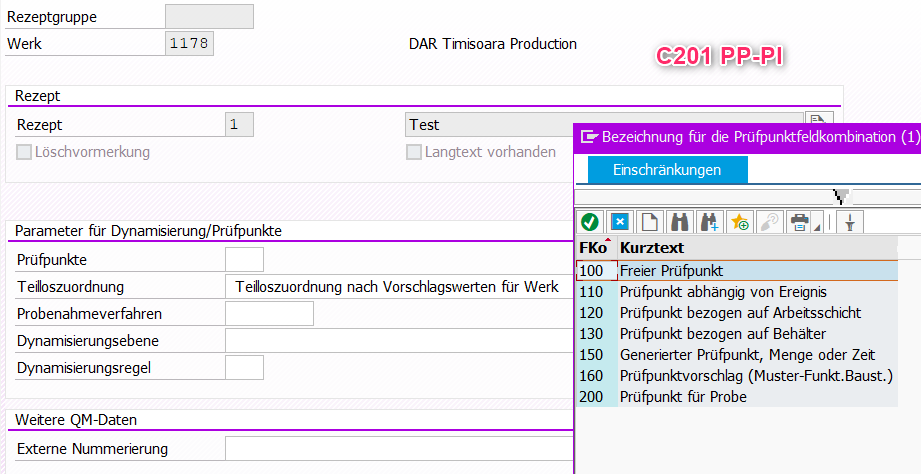

Reiter Qualitätsmanagement

Hier können fertigungsbegleitende Qualitätsprüfungen mit oder ohne Prüfpunkte ausgeführt werden und auf welcher Ebene der Prüfumfang

dynamisiert werden soll. Die Dynamisierungsebene gibt vor, ob die Dynamisierung auf Prüflosebene, Merkmalsebene oder Prüfartenebene

erfolgen soll. Diese Einstellung ist nur relevant, wenn Sie die fertigungsbegleitende Prüfung verwenden und zum Prozessauftrag ein Prüflos generiert

wird. Im Feld Dynamisierungsregel geben Sie die Regel für die Dynamisierung an, wenn Sie sich für die Dynamisierung auf Prüflosebene entschieden haben. Über die Dynamisierung steuern Sie die Prüfschärfe und ob eine Prüfung durchgeführt werden soll oder nicht (Skip) (Kapitel 8.1).

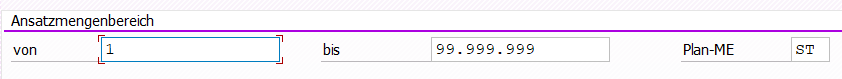

Achten Sie bei der Zuordnung von Werten im Ansatzmengenbereich darauf, dass diese mit den zugeordneten Losgrößenbereichen Fertigungsversion und der Stückliste übereinstimmen.

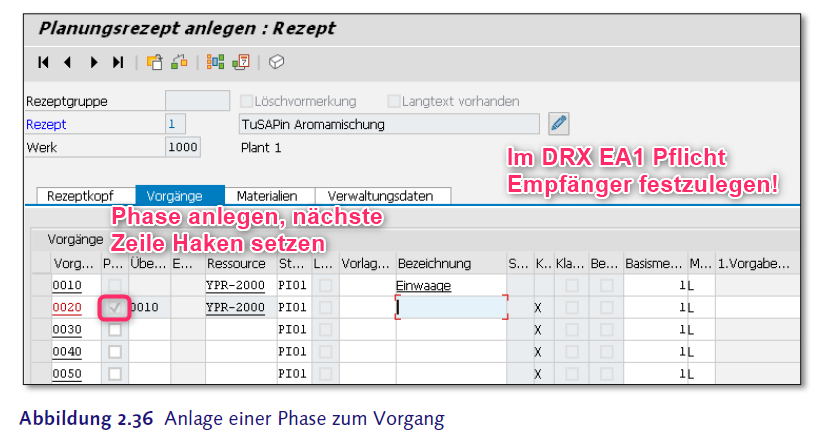

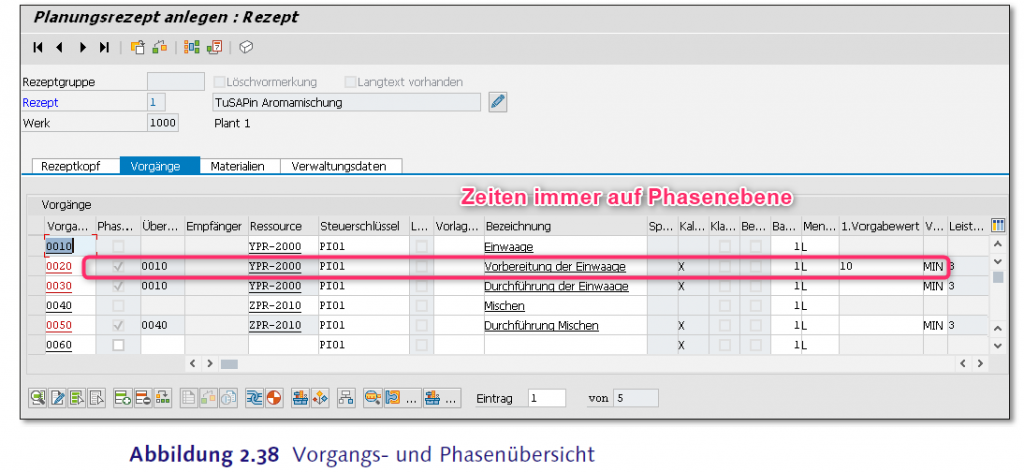

Vorgänge und Phasen

Vorgang:

Ein Vorgang fasst n Phasen zusammen, die auf einer Ressource (Primärressource) ausgeführt werden. Die Auftragsterminierung bzw. die Zeiten findet auf Phasenebene statt und wird auf Vorgangsebene zusammengefasst (Startdatum der ersten Phase und Enddatum der letzten Phase). Auftragsrückmeldungen erfolgen zur Phase. Prüfmerkmale können auf Vorgangs- und Phasenebene zugeordnet werden. Die kapazitive Planung findet auf Vorgangsebene statt.

Phasen:

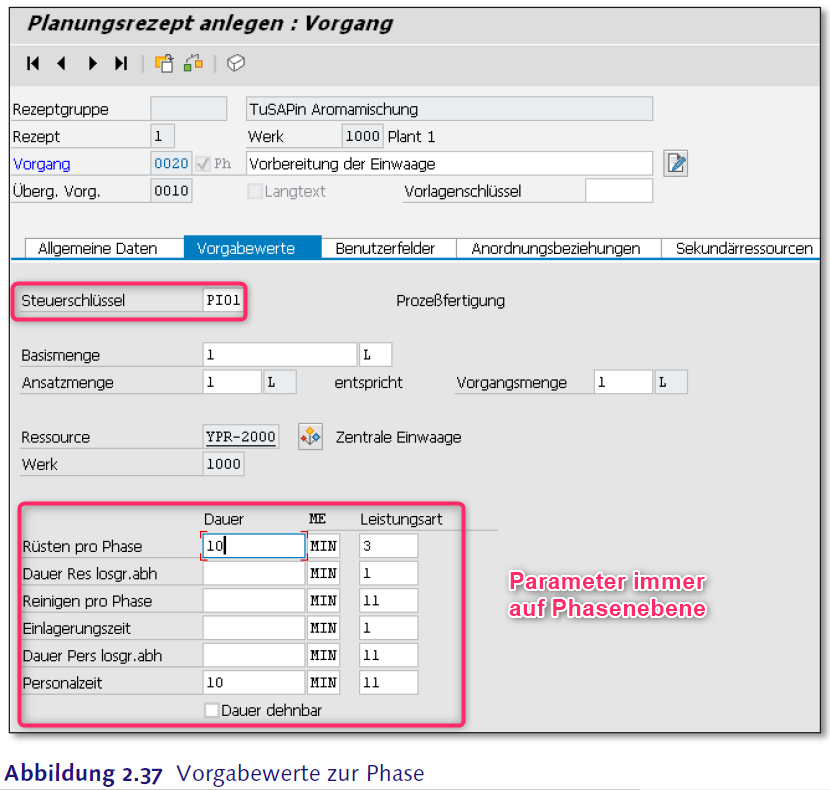

In der Phase werden die Vorgaben, wie z. B. die Herstellungsdauer für die Durchführung eines Herstellungsschrittes, definiert, um im Prozessauftrag Termine, Kapazitätsbedarfe und Kosten ermitteln zu können.

Über CA10 können einheitliche Vorgangsbeschreibungen in unterschiedlichen Sprache für Vorgänge angelegt werden.

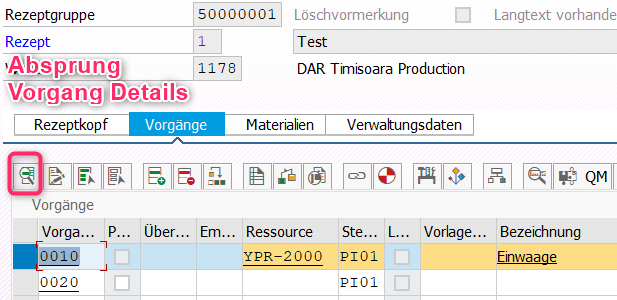

Geben Sie jetzt im Feld Bezeichnung wieder einen Text ein. Markieren Sie die Phase, und klicken Sie auf den Button (Vorgangsdetails):

Dort können die Zeiten entsprechend gemäß Steuerschlüssel gepflegt werden:

Nach Pflege kann ein Planungsrezept wie folgt aussehen. Der Steuerschlüssel kann in der Ressource auf dem Reiter Vorschlagswerte im

Feld Steuerschlüssel vorgegeben werden.

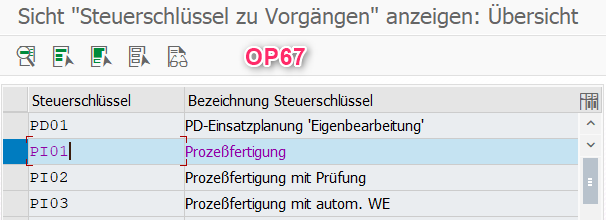

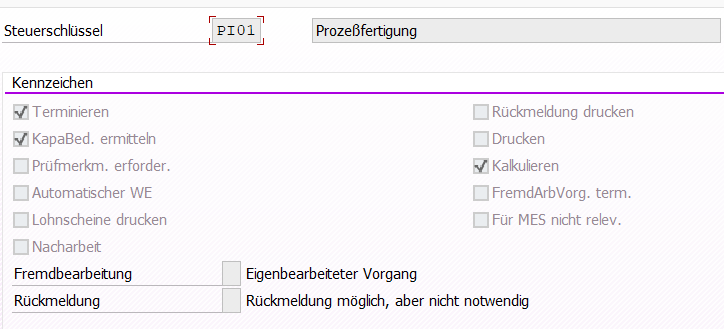

Mit F4 auf dem Steuerschlüssel gelangt man zur Detailübersicht. Customizing über OP67:

Terminieren (gesetzt bei DRX)

Wenn Sie dieses Kennzeichen aktivieren, legen Sie fest, dass die dem Steuerschlüssel zugeordnete Phase relevant für die Terminierung ist. Bei der

Terminierung wird der Phasenstart- und -endtermin auf Basis der in der Phase hinterlegten Vorgabewerte und der zur Ressource hinterlegten Formeln

auf dem Reiter Terminierung vom System berechnet. Bei Vorgängen wird dieses Kennzeichen ignoriert.

KapaBed. ermitteln (gesetzt bei DRX)

Wenn Sie dieses Kennzeichen aktivieren, werden Kapazitätsbedarfe ermittelt. Die Berechnung der Kapazitätsbedarfe erfolgt auf Grundlage der Vorgabewerte und der in der Ressource hinterlegten Formeln auf dem Reiter Kapazitäten. Bei Vorgängen wird dieses Kennzeichen ignoriert.

Kalkulieren (gesetzt bei DRX)

Mit diesem Kennzeichen legen Sie fest, dass die dem Steuerschlüssel zugeordnete Phase bei der Kalkulation berücksichtigt wird. Bei Vorgängen

wird dieses Kennzeichen ignoriert.

Aut. Wareneingang

Über dieses Kennzeichen legen Sie fest, dass ein automatischer Wareneingang zur Phase bei der Rückmeldung gebucht wird. Beachten Sie, dass ein

Steuerschlüssel mit automatischem Wareneingang nur einer Phase in einem Planungsrezept zugeordnet werden darf.

Prüfmerkm. erwartet

Dieses Kennzeichen muss gesetzt werden, wenn Sie zum Vorgang oder zur Phase Prüfmerkmale hinterlegen möchten

Nacharbeit

Dieses Kennzeichen ist für die Komponente PP-PI nicht relevant.

Rückmeldung drucken (gesetzt bei DRX)

Dieses Kennzeichen gibt vor, dass ein Rückmeldeschein zur Phase gedruckt wird. Bei Vorgängen wird dieses Kennzeichen ignoriert. Bitte

beachten Sie, dass zusätzlich das Kennzeichen Drucken gesetzt werden muss.

Drucken (gesetzt bei DRX)

Dieses Kennzeichen legt fest, dass der dem Vorgang oder der Phase zugeordnete Steuerschlüssel beim Druck der Auftragspapiere berücksichtigt

wird.

Lohnscheine drucken

Dieses Kennzeichen gibt vor, dass Lohnscheine zum Vorgang und zur Phase gedruckt werden. Bitte beachten Sie, dass zusätzlich das Kennzeichen

Drucken aktiviert werden muss.

Term. Fremdvorgang

Dieses Kennzeichen legt fest, dass Phasen auch dann anhand ihrer Vorgabewerte terminiert werden, wenn sie fremdbearbeitet sind. Fremdbearbeitung

bedeutet, dass dieser Fertigungsschritt extern (nicht im eigenen Unternehmen) durchgeführt wird. Für fremdbearbeitete Phasen legt das

System automatisch eine Bestellanforderung im Hintergrund an.

Fremdbearbeitung

Dieses Kennzeichen legt fest, dass die dem Steuerschlüssel zugeordneten Phasen fremdbearbeitet werden können oder müssen. Sie können zwischen

»+« (Fremdbearbeiteter Vorgang) oder »X« (Eigenbearbeiteter Vorgang/Fremdbearbeitung möglich) auswählen. Bei Vorgängen wird dieses

Kennzeichen ignoriert.

Rückmeldung

Dieses Kennzeichen legt fest, ob die dem Steuerschlüssel zugeordnete Phase für die Rückmeldung vorgesehen ist. Sie können außerdem festlegen,

dass eine Meilensteinrückmeldung ausgeführt wird. Meilensteinrückmeldungen melden alle vorherigen Phasen automatisch zurück. Folgende

Auswahlmöglichkeiten haben Sie:

1 – (Meilensteinrückmeldung) bei DRX ZP02

2 – (Rückmeldung vorgesehen)

3 – (Rückmeldung möglich)

Bei Vorgängen wird dieses Kennzeichen ignoriert

WIP-Charge

Sie können über dieses Kennzeichen steuern, ob bei der Rückmeldung WIP-Chargen angelegt werden können oder müssen oder ob es nicht

erlaubt ist, WIP-Chargen anzulegen. Die WIP-Charge ist eine Charge, die Sie zum Fertigungsauftrag und zum Prozessauftrag anlegen können, um die Eigenschaften eines Materials während des Fertigungsprozesses zu dokumentieren. Sie stellt außerdem eine Verbindung zwischen den Einsatz-

und Wareneingangschargen her.

Steuerung Wareneingang WIP-Charge

Mit dieser Einstellung wird das Verhalten des Kennzeichens WIP-Charge gesteuert. Das Kennzeichen wird für WIP-Chargen innerhalb der Rückmeldung angezeigt. Sie haben folgende Auswahlmöglichkeiten:

1 – (Wareneingang obligatorisch)

2 – (Wareneingang erwartet, aber nicht obligatorisch)

3 – (Wareneingang nicht erlaubt)

Anhand der vielen Funktionen können Sie erkennen, dass der Steuerschlüssel eine wichtige Rolle bei der Prozessauftragsbearbeitung spielt.

Anordnungsbeziehungen

Anordnungsbeziehungen legen die zeitliche Abfolge der Phasen im Planungsrezept fest und sind die Grundlage für die Phasenterminierung. Über

rezeptübergreifende Anordnungsbeziehungen können Sie Rezepte miteinander verbinden. Rezeptübergreifende Anordnungsbeziehungen können nur zwischen Rezepten unterschiedlicher Rezeptgruppen angelegt werden.